山冶宣

國務(wù)院《2024—2025年節(jié)能降碳行動方案》提出,到2025年底,鋼鐵行業(yè)能效標(biāo)桿水平以上產(chǎn)能占比達到30%。山東省冶金設(shè)計院股份有限公司(簡稱山冶設(shè)計)以這一目標(biāo)為己任,強力推進技術(shù)自主創(chuàng)新與集成創(chuàng)新,在綠色低碳、節(jié)能減排、智能制造等特色技術(shù)上持續(xù)攻關(guān),著力培育鋼鐵冶金發(fā)展的新質(zhì)生產(chǎn)力,為鋼鐵極致能效工程貢獻了智慧和力量。

聚焦長流程鋼鐵 挖掘極致能效

具備鋼鐵冶金全部設(shè)計專業(yè)、全流程先進工程技術(shù)是山冶設(shè)計的獨特優(yōu)勢,以動態(tài)-精準(zhǔn)的流程設(shè)計,推動鋼鐵冶金各工序高效聯(lián)動,降低能源消耗,形成協(xié)同減碳效應(yīng)。

新型綠色高效智能大容積焦?fàn)t技術(shù)。山冶設(shè)計與意大利Paul Wurth公司聯(lián)合設(shè)計開發(fā)的新型綠色高效智能大容積焦?fàn)t,以綠色環(huán)保、節(jié)能減排、安全高效、極致能效、智能化為目標(biāo),采用FAN火焰分析模型、VAP焦?fàn)t組裝等三維設(shè)計和大容積寬炭化室空氣多段助燃、大廢氣循環(huán)、高效薄爐墻、分格蓄熱室、非對稱式煙道等源頭控硝、過程控硝、低氮燃燒及低耗煉焦以及多段式保護板SOPRECO?單孔調(diào)壓、無煙裝煤、焦?fàn)t智能化等一系列先進技術(shù),研發(fā)設(shè)計了SWJ系列7m、7.3m、7.6m,新型6m等大型頂裝焦?fàn)t以及SWDJ系列6.25m、6.73m、7.15m等大型搗固焦?fàn)t,并在山鋼日照、華菱湘鋼、云煤能源、盛隆泰達、四川達鋼、河南利源、河北新興能源、山西閩光、河北新彭楠及印度AMNS等項目投產(chǎn)應(yīng)用。

6.25m搗固焦?fàn)t

7.6m頂裝焦?fàn)t

焦?fàn)t投產(chǎn)后,焦?fàn)t煙道廢氣NOx約100mg/m3(混合煤氣加熱時,脫硫脫硝裝置前),優(yōu)于國家超低排放標(biāo)準(zhǔn);焦?fàn)t煉焦耗熱量約2190kJ/kg濕煤(7%H2O),優(yōu)于國家特級爐標(biāo)準(zhǔn);焦化工序能耗約100kg標(biāo)準(zhǔn)煤/噸焦,達到極致能效標(biāo)桿水平。

高效燒結(jié)技術(shù)。在燒結(jié)技術(shù)方面,山冶設(shè)計經(jīng)過多年的經(jīng)驗積累,目前擁有燒結(jié)煙氣循環(huán)、厚料層燒結(jié)、高效密封環(huán)冷機、燒結(jié)主抽風(fēng)機高壓變頻等高效節(jié)能技術(shù),并在實際設(shè)計項目中進行了推廣和應(yīng)用。尤其是燒結(jié)煙氣循環(huán)和高效密封環(huán)冷機技術(shù)的結(jié)合在一起應(yīng)用后,減少了末端治理脫硫脫硝的煙氣量約30%,充分回收利用了廢氣的顯熱,降低了燃料消耗和工序能耗,提高了發(fā)電效率,發(fā)電量≥24kWh/t,固體燃耗≤39kgce/t,生產(chǎn)取水量≤0.18m3/t,綜合工序能耗≤44kgce/t,達到了國內(nèi)先進水平。

高效密封環(huán)冷機

高爐大型化、高效化、低碳化技術(shù)。大型高效高爐具有穩(wěn)定、燃料比低、工序能耗低、生產(chǎn)效率高的顯著特點,對于低碳化生產(chǎn)、降低環(huán)境負荷、實現(xiàn)生態(tài)化發(fā)展具有重要意義。由山冶設(shè)計總承包的萊鋼新舊動能轉(zhuǎn)換3800m3高爐,實現(xiàn)了工序能耗356.58公斤/噸鐵,優(yōu)于行業(yè)先進標(biāo)桿指標(biāo),僅此一項每年可減排CO2約17萬噸,產(chǎn)生經(jīng)濟效益近億元。萊鋼3號3200m3高爐先后兩次在“全國重點大型耗能鋼鐵生產(chǎn)設(shè)備節(jié)能降耗對標(biāo)競賽”中獲得3000m3級“冠軍爐”稱號,多次榮獲“優(yōu)勝爐”稱號。

山冶設(shè)計非常注重單項特色技術(shù)的研發(fā)與推廣,已成功研發(fā)應(yīng)用了高爐長壽高效綜合技術(shù)、緊湊型鐵鋼界面技術(shù)、爐頂煤氣零排技術(shù)(均壓放散煤氣全回收+休風(fēng)放散煤氣全回收)、冷卻壁在線自動測厚技術(shù)、風(fēng)冷智慧主溝技術(shù)、全氧燃燒節(jié)能主溝烘烤技術(shù)、“潔凈型”環(huán)保底濾法渣處理技術(shù)、煤氣干法除塵凈煤氣反吹及吹掃技術(shù)、噴吹CDQ粉技術(shù)、爐內(nèi)添加廢鋼、鐵水罐內(nèi)廢鋼加熱技術(shù)、節(jié)能型點火放散技術(shù)、冷卻水余熱水產(chǎn)養(yǎng)殖技術(shù)、高爐快速大修技術(shù)等。以上技術(shù)的應(yīng)用可實現(xiàn)煉鐵工序燃料消耗降低10公斤/噸鐵~30公斤/噸鐵、成本降低20元/噸鐵~50元/噸鐵的目標(biāo),為鋼鐵企業(yè)的進一步挖潛增效提供服務(wù)和支撐。

綠色智能頂燃式熱風(fēng)爐技術(shù)。山冶設(shè)計是國內(nèi)唯一一家具有4000m3以上高爐配套頂燃式熱風(fēng)爐總承包業(yè)績和能力的工程公司,擁有完全自主知識產(chǎn)權(quán)的新一代綠色智能頂燃式熱風(fēng)爐具有高風(fēng)溫、壽命長和環(huán)境友好等特點。山冶設(shè)計與東北大學(xué)、安徽工業(yè)大學(xué)等大學(xué)以及一些科研院所開展緊密合作,持續(xù)進行熱風(fēng)爐進行理論計算、數(shù)值模擬、冷態(tài)模型試驗、熱態(tài)模型實驗,對熱風(fēng)爐系統(tǒng)燃燒器結(jié)構(gòu)、蓄熱體配置、氣體流動、煙道外加燒嘴加熱等進行研發(fā)和改進,確保熱風(fēng)爐技術(shù)的先進性,純燒高爐煤氣風(fēng)溫達到1250℃、外加燃燒爐系統(tǒng)風(fēng)溫達到1300℃,噸鐵降低高爐煤氣消耗80Nm3、減排CO2 68.56kg。

5100m3高爐配套熱風(fēng)爐

4000m3級高爐配套熱風(fēng)爐

山冶設(shè)計頂燃式熱風(fēng)爐特色優(yōu)勢技術(shù)有:高效低氮燃燒技術(shù)、燃燒器隔熱層技術(shù)、熱風(fēng)管系布置、全自動燒爐控制系統(tǒng)和熱風(fēng)爐煙氣脫硝技術(shù)。

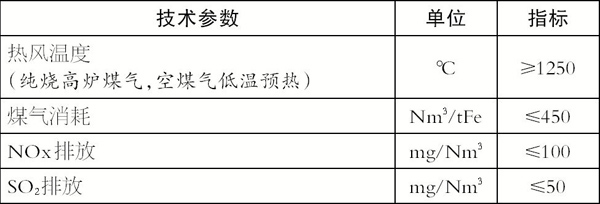

典型頂燃式熱風(fēng)爐技術(shù)指標(biāo):

高效低耗智能棒材生產(chǎn)線集成技術(shù)。山冶設(shè)計在石橫特鋼新區(qū)一棒和二棒廠開發(fā)的單線年產(chǎn)200萬噸新型棒材生產(chǎn)線,具有技術(shù)先進、智能高效、高產(chǎn)低耗等顯著特點,對于低能耗低碳生產(chǎn)具有重要意義,生產(chǎn)線裝備技術(shù)水平達到國內(nèi)領(lǐng)先、國際先進水平。該生產(chǎn)線實際成材率指標(biāo)達到98.5%,較國內(nèi)先進棒材生產(chǎn)線提高0.5%;生產(chǎn)線噸鋼煤氣消耗低于0.4GJ,較國內(nèi)先進棒材生產(chǎn)線噸鋼降低0.3GJ;生產(chǎn)線噸鋼電耗指標(biāo)低于10kWh,較國內(nèi)先進棒材生產(chǎn)線噸鋼降低10kWh;相比國內(nèi)先進棒材生產(chǎn)線,其單線每年可減少CO2排放達6萬噸。

年產(chǎn)200萬噸的新型棒材生產(chǎn)線

除此之外,山冶設(shè)計高效低耗智能棒材生產(chǎn)線優(yōu)勢技術(shù)還有:閉環(huán)控軋控冷技術(shù)、高溫?zé)崴蜔嵫b技術(shù)、雙蓄熱步進式加熱爐技術(shù)、經(jīng)濟高效的長坯生產(chǎn)技術(shù)、全線溫度場智能監(jiān)測與控制技術(shù)、多線切分孔型開發(fā)技術(shù)、全定尺生產(chǎn)技術(shù)、冷床余熱回收技術(shù)、智能式強化收集集成技術(shù)、智能裝備和智能機器人技術(shù)、短尺材自動剔除改制技術(shù)及關(guān)鍵設(shè)備自動監(jiān)測技術(shù)等。

柔性鐵鋼界面協(xié)同技術(shù)。該技術(shù)以汽車運輸鐵水為核心,科學(xué)地解決了大型高爐、轉(zhuǎn)爐之間鐵水輸送等多個問題,取得多項行業(yè)首創(chuàng),實現(xiàn)了總圖布置省用地、省投資、省崗位定員、省生產(chǎn)運行費用、省能源的“五省”目標(biāo);鐵水從出鐵到轉(zhuǎn)爐兌鐵整個過程平均溫降約58℃,較傳統(tǒng)運輸工藝溫降100℃~180℃顯著改善。僅此一項,噸鋼減排CO2就達35.8公斤。

強化低碳零碳冶金 培育新質(zhì)生產(chǎn)力

HIsmelt煉鐵工藝是已實現(xiàn)工業(yè)化生產(chǎn)的熔融還原煉鐵技術(shù)之一,屬于一種噴射冶金工藝,是當(dāng)今冶金領(lǐng)域前沿技術(shù),也是典型非焦煉鐵工藝,具有原料適應(yīng)性廣、流程短、能源效率高、綠色環(huán)保、鐵水純度高、成本低及占地面積小等優(yōu)勢。該技術(shù)可降低顆粒物排放70%、SO2排放50%和NOx排放50%,并基本遏制二噁英、呋喃、焦油和酚等污染物的產(chǎn)生。

作為全球擁有唯一全過程咨詢策劃且穩(wěn)定運行商業(yè)HIsmelt熔融還原煉鐵業(yè)績的工程技術(shù)公司,山冶設(shè)計近年來在HIsmelt技術(shù)的研發(fā)、推廣方面做了大量的工作,隨著HIsmelt工程在國內(nèi)開工建設(shè)(河北邢鋼),標(biāo)志著HIsmelt工藝已正式進入聯(lián)合鋼鐵企業(yè),是聯(lián)合鋼鐵企業(yè)開啟“HIsmelt+電爐”的新型短流程工藝應(yīng)用的典范,是適合我國國情的低碳冶金技術(shù)路徑。

針對氫冶金技術(shù),山冶設(shè)計在高爐富氫冶煉、氫基熔融還原技術(shù)研發(fā)方面也取得突破,完成高爐富氫冶煉技術(shù)的研究,正在商業(yè)化推廣中。該技術(shù)的應(yīng)用可助力高爐節(jié)能減碳近20%。

同時,圍繞鋼鐵工業(yè)“生產(chǎn)過程三大功能”,山冶設(shè)計發(fā)揮全流程的特有優(yōu)勢,開展碳質(zhì)能源替代及能源轉(zhuǎn)化及時的研究及生物質(zhì)氣化生產(chǎn)綠色甲醇或者清潔合成氣等技術(shù)研究。

打造智能制造 賦能鋼鐵企業(yè)高質(zhì)量發(fā)展

《“十四五”智能制造發(fā)展規(guī)劃》提到“站在新一輪科技革命和產(chǎn)業(yè)變革與我國加快高質(zhì)量發(fā)展的歷史性交匯點,要堅定不移地以智能制造為主攻方向,推動產(chǎn)業(yè)技術(shù)變革和優(yōu)化升級,推動制造業(yè)產(chǎn)業(yè)模式和企業(yè)形態(tài)根本性轉(zhuǎn)變,以‘鼎新’帶動‘革故’,提高質(zhì)量、效率效益,減少資源能源消耗,暢通產(chǎn)業(yè)鏈供應(yīng)鏈,助力碳達峰碳中和,促進我國制造業(yè)邁向全球價值鏈中高端。”

數(shù)智化管控。山冶設(shè)計積極響應(yīng)國家新時期推動產(chǎn)業(yè)數(shù)字化的政策,以問題為導(dǎo)向,結(jié)合現(xiàn)狀,引入大數(shù)據(jù)、人工智能、工業(yè)互聯(lián)網(wǎng)、數(shù)字孿生等技術(shù),推出了一整套焦化數(shù)智化解決方案。

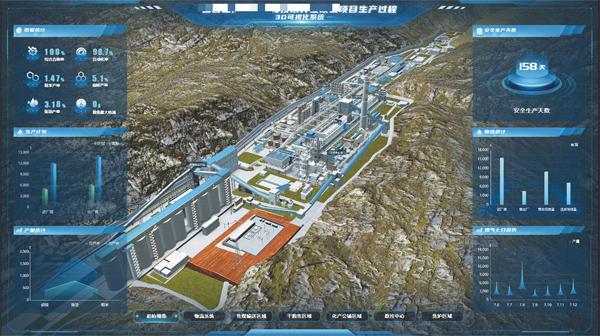

其中,焦化數(shù)智化工廠建設(shè),以集中管控為平臺,以流程再造為抓手,以智能制造為技術(shù)手段,實現(xiàn)數(shù)字化、智能化焦化生產(chǎn),達到高質(zhì)量、高效率、低消耗、少定員的目標(biāo);通過基于優(yōu)化算法的軟件模型實現(xiàn)生產(chǎn)過程的優(yōu)化控制和作業(yè)指導(dǎo),采用先進的機器人技術(shù)輔助人工作業(yè),改善作業(yè)環(huán)境,降低勞動強度,實現(xiàn)智能生產(chǎn);利用高效的生產(chǎn)、物流、能源、設(shè)備、安全、環(huán)保智能化管控系統(tǒng),提升資源利用率、組織協(xié)同效率和事件處理速度,實現(xiàn)本質(zhì)化安全管理;通過三維建模和數(shù)字孿生技術(shù)構(gòu)建高精度的廠區(qū)、產(chǎn)線數(shù)字模型,結(jié)合各類管理要素的數(shù)據(jù)資源,建設(shè)數(shù)字孿生工廠,為生產(chǎn)、運維、管理等工作提供風(fēng)險預(yù)警和決策建議,協(xié)助制訂處置方案,幫助管理人員提高決策質(zhì)量,確保執(zhí)行效果,進而提升全系統(tǒng)運行效能。

焦化數(shù)智化工廠界面

在數(shù)字化治理方面,山冶設(shè)計以焦化大數(shù)據(jù)平臺為數(shù)字底座,以數(shù)字孿生工廠為數(shù)字應(yīng)用手段,采用工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)、云平臺等先進IT技術(shù),建設(shè)工業(yè)化、數(shù)字化“兩化融合”的“數(shù)字化工廠”。

極致能效技術(shù)。山冶設(shè)計通過人工智能技術(shù)實現(xiàn)節(jié)能、減碳,自研的“高爐熱風(fēng)爐自動燃燒系統(tǒng)”在保證95%以上自控率的基礎(chǔ)上,實現(xiàn)了4%以上的煤氣節(jié)省率,降低了生產(chǎn)成本,減少了二氧化碳的排放。另外,山冶設(shè)計自研的“焦?fàn)t自動加熱優(yōu)化控制系統(tǒng)”和“軋鋼加熱爐燃燒優(yōu)化系統(tǒng)軟件”等技術(shù)也在節(jié)能、減碳上效果明顯。

山冶設(shè)計基于人工智能、大數(shù)據(jù)技術(shù)開發(fā)的數(shù)字化料場、燒結(jié)機智能控制系統(tǒng)、煉鐵大數(shù)據(jù)平臺、智能煉鋼系統(tǒng)等還在降低生產(chǎn)成本、節(jié)約能源等方面作用顯著。

能源管控助力減碳。山冶設(shè)計建立能源一體化智慧管控,含數(shù)據(jù)中心,集能源集中監(jiān)控、能源統(tǒng)一計量、能源流平衡、能源管控、能源大數(shù)據(jù)挖掘、能源績效等為一體的多功能,實現(xiàn)全局能源監(jiān)視、能源調(diào)度、能源預(yù)測、智能診斷、優(yōu)化生產(chǎn),節(jié)能降耗。目前,山冶設(shè)計全面提升鋼鐵企業(yè)能源管控系統(tǒng)運行和協(xié)調(diào)效率,最終使噸鋼綜合能耗降低2%以上,并實現(xiàn)了減碳目標(biāo)。

煉鋼配套的環(huán)境除塵設(shè)施

助力鋼企減污降碳 保護綠水青山

在有組織及無組織方面,山冶設(shè)計形成了一系列節(jié)能減排技術(shù)。針對燒結(jié)球團等大煙氣量、高濃度二氧化硫的煙氣,山冶設(shè)計采用活性焦煙氣脫硫脫硝技術(shù),脫硫脫硝后煙氣中二氧化硫排放低于10mg/Nm3,其他指標(biāo)也優(yōu)于國家標(biāo)準(zhǔn)。該技術(shù)實現(xiàn)了二氧化硫資源化利用,無固廢產(chǎn)生。

山冶設(shè)計獨立開發(fā)了活性焦脫硫脫硝廢水零排放技術(shù),解決了活性焦脫硫脫硝廢水問題。其中,熱風(fēng)爐、焦?fàn)t、加熱爐、發(fā)電等煙氣純干法活性鈣脫硫,在脫硫的同時可脫除煙氣中的二氧化碳,脫硫后煙氣溫度溫降較小,可保持排煙煙囪吸力,產(chǎn)生固廢為硫酸鈣,為一般固廢非危廢,相比小蘇打脫硫產(chǎn)生的固廢更好處理。

活性鈣脫硫裝置

活性焦脫硫脫硝裝置

山冶設(shè)計擁有鋼鐵企業(yè)全流程配套環(huán)境除塵設(shè)施的豐富經(jīng)驗和業(yè)績,如袋式除塵、電袋除塵、水浴除塵、塑燒板除塵等,可為鋼鐵企業(yè)全流程、全過程降低環(huán)保運行成本診斷、優(yōu)化工作。由山冶設(shè)計總承包并BOO(建設(shè)、擁有、運營)的山鋼萊蕪分公司陶家?guī)X2×120噸轉(zhuǎn)爐連鑄工程,噸鋼運行電耗小于13kWh。

面向未來,山冶設(shè)計將繼續(xù)以創(chuàng)新驅(qū)動為引擎,堅持一切為用戶著想、全生命周期服務(wù)的宗旨,為鋼鐵綠色低碳、智能化發(fā)展提供全方位服務(wù),為鋼鐵產(chǎn)業(yè)新質(zhì)生產(chǎn)力賦能。

燒結(jié)煙氣循環(huán)設(shè)施

(本版圖片均由山冶設(shè)計提供)

《中國冶金報》(2024年11月26日 05版五版)